2.4. Устройство карьерных самосвалов

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КАРЬЕРНОГО САМОСВАЛА

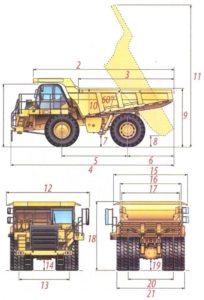

Рис. Технические характеристики карьерного самосвала: 1. Высота до верха устройства защиты: 2. Габаритная длина кузова; 3. Внутренняя длина кузова; 4. Габаритная длина машины; 5. Колесная база; 6. Расстояние от задней оси до заднего края кузова; 7. Дорожный просвет; 8. Высота разгрузки; 9. Высота погрузки порожнего самосвала; 10. Максимальная внутренняя глубина кузова; 11. Габаритная высота при поднятом кузове; 12. Эксплуатационная ширина; 13. Колея между центральными линиями передних шин; 14. Дорожный просвет; 15. Габаритная ширина козырька кабины; 16. Габаритная ширина кузова; 17. Внутренняя ширина кузова; 18. Высота до козырька кабины спереди; 9. Дорожный просвет под задним мостом, без нагрузки; 20. Колея по центральным линиями задних пар колес; 21. Колея по наружным боковинам задних пар колес

Карьер (франц. carriere, от позднелат. quarraria, quadraria – каменоломня) – горное предприятие по добыче полезных ископаемых открытым способом; карьером называется также совокупность выемок в земной коре, образованных при добыче полезных ископаемых открытым способом. В СССР применительно к карьеру по добыче угля используется термин «разрез».

Расходы на организацию транспортировки горной массы составляет 65-75% от всех расходов предприятия на добычу полезных ископаемых. Поэтому самосвалы, работающие на перевозке ископаемых, называются – карьерными самосвалами.

Карьерные самосвалы – самые крупные внедорожные автомобили, предназначенные для перевозки угля, руды или другого сырья из карьеров. Для их работы прокладываются специальные дороги, т. к. обычные городские магистрали не выдерживают их веса (даже пустой карьерный самосвал весит от 25 до 45 тонн. Основное назначение карьерных самосвалов – транспортировка горной массы в разрыхлённом состоянии по технологическим дорогам на открытых разработках полезных ископаемых с различными климатическими условиями. Могут использоваться на строительстве крупных промышленных и гидротехнических сооружений, при сооружении дорожно-магистральных комплексов, а также в технологических подразделениях предприятий перерабатывающей промышленности.

Карьерный автотранспорт получил широкое применение на открытых разработках в горнодобывающей отрасли. Использование этого автотранспорта в горном деле дает подтверждение его высоким технико-экономическим показателям в самых тяжелых условиях. Рациональное использование такого вида автотранспорта отмечается в карьерах с небольшим объемом производства, о 50 до 100 млн.т/год с перевозкой груза на расстояние 4-6 км.

Карьерные автомобили по международным стандартам относятся к внедорожному виду транспорта, так как они не могут эксплуатироваться на дорогах общего назначения в связи с увеличенными габаритными размерами и осевыми нагрузками. Допустимая ширина дорожных автомобилей в разных странах не превышает 2500 мм, а осевая нагрузка составляет 130 кН; у карьерных самосвалов эти величины достигают соответственно 8230 мм и 2000кН.

Дизельные двигатели являются основными типами двигателей на карьерных самосвалах. Наиболее широко применяют четырехтактные дизели V-образные, шести-двенадцатицилиндровые. Установка на самосвале двух дизелей (для увеличения мощности) оказалась нецелесообразной из-за снижения надежности и усложнения конструкции.

Доставка самосвалов до места их постоянной работы производится в разобранном виде, чаще железнодорожным транспортом или мощными буксировочными тралами. В настоящее время для карьерных работ широко используются самосвалы:

- строительные, грузоподъемность от 10 до 25 тонн,

- строительные самосвалы выполненные с шарнирно-сочлененной рамой, от 10 до 50 тонн,

- карьерные самосвалы с грузоподъемностью 23-345 тонн.

Крупные модели доставляются до места работы по частям и собираются уже на месте.

Наиболее целесообразной для тяжёлых самосвалов признана схема с двумя осями с задним или полным приводом и разгрузкой кузова назад. В 1970-е годы пытались использовать трёхосные самосвалы, как например «Terex Titan» и «WABCO 3200В», но такие схемы в карьерах не прижились.

Наибольшая эффективность подобных гигантов достигается при использовании в паре с гидравлическим или тросовым экскаватором, осуществляющим загрузку за 3-5 циклов. Уже есть экскаваторы, оборудованные ковшом, вмещающим более 76 кубометров породы (более 100 тонн), а 26 сентября 2013 года на испытательном полигоне Белорусского автомобильного завода был представлен самосвал БелАЗ-75710, который позволяет перевозить 450 т полезного груза.

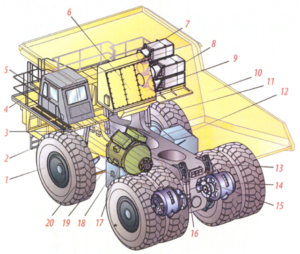

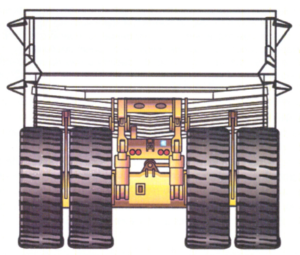

Рис. Общее устройство карьерного самосвала: 1. Шина бескамерная; 2. Лестница; 3. Гидроцилиндр передней подвески; 4. Поручни; 5. Кабина оператора; 6. Насос жидкостной системы охлаждения; 7. Электродвигатель вентилятора тормозного резистора; 8. Блок тормозных резисторов; 9. Шкаф управления тяговым электроприводом переменного тока; 10. Кузов; 11. Опрокидывающий механизм (гидроцилиндр опрокидывающего механизма); 12. Топливный бак; 13. Рама; 14. Мотор – колесо с тяговым электродвигателем переменного тока; 15. Поперечный рычаг; 16. Пневмогидравлический цилиндр задней подвески; 17. Тяговый генератор переменного тока; 18. Масляный бак; 19. Тяга рулевой трапеции; 20. Поперечная штанга передней подвески

ТЯГОВЫЙ ЭЛЕКТРОПРИВОД

Тяговый электропривод самосвала предназначен:

– для создания регулируемых тяговых усилий на ведущих колесах самосвала путем преобразования механической энергии дизельного двигателя в электрическую энергию, а также автоматического регулирования электрической энергии и обратного преобразования в механическую;

– для создания регулируемых тормозных усилий на ведущих колесах при стандартном и форсированном электрическом торможении.

При стандартном электрическом торможении усилия формируются за счет регулируемого преобразования кинетической энергии, запасенной самосвалом в процессе движения, в электрическую. Преобразование кинетической энергии осуществляется посредством перевода тяговых электродвигателей в генераторный режим работы и создания на их валах тормозных моментов. Электрическая энергия, генерируемая электродвигателями, преобразуется в тормозных резисторах в тепловую энергию с последующим рассеянием в окружающей среде.

Форсированное электрическое торможение осуществляется для повышения эффективности торможения при скоростях движения самосвала ниже 20 – 25 км/ч и обеспечения полной его остановки.

Тормозные усилия при форсированном электрическом торможении, кроме указанного для стандартного электрического торможения, формируются за счет дополнительного потребления энергии от дизель-генераторной установки.

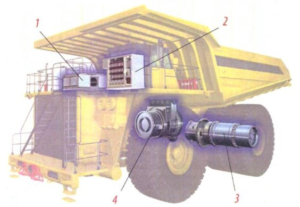

Рис 3.4. Системы электропривода переменного тока с редукторами мотор-колес: 1 – блок динамического замедления – рассеивает энергию динамического замедления; 2 – блок управления переменного тока – управляет нагрузкой на двигатель и потоком мощности; 3 – электромотор-колесо – обеспечивает тяговое усилие; 4 – генератор переменного тока – генерирует электрическую мощность

Рис. География применения систем электроприводов переменного тока

Первые комплекты тягового электропривода для карьерных автосамосвалов «БелАЗ» были разработаны в 1976 г. При этом тяговый электропривод включал в себя тяговый генератор постоянного тока ГПА-600 (мощностью 630 кВт, частотой вращения 1500 об/мин), два тяговых электродвигателя ДК-717 мощностью 300 кВт каждый (в тяговом режиме они подключены параллельно к зажимам тягового генератора). Для возбуждения тягового генератора использовался генератор постоянного тока небольшой мощности независимого возбуждения. Система автоматического регулирования его возбуждения базировалась на использовании магнитного усилителя и электромагнитных датчиков постоянного тока. В силовой цепи использовались электропневматические контакторы.

На базе тягового электропривода автосамосвала грузоподъемностью 75 т в последующем был создан автосамосвал «БелАЗ» грузоподъемностью 110 т. При этом для обеспечения эффективного электрического торможения при движении автосамосвала с грузом вниз были разработаны специальные блоки вентилируемых тормозных резисторов УВТР 2×600.

Электропривод содержит следующие основные компоненты:

- тяговый синхронный генератор переменного тока, приводимый во вращение двигателем. Статорная обмотка тягового генератора состоит из двух электрически не связанных между собой трехфазных обмоток, каждая из которых соединена в звезду. На статоре тягового генератора расположена также однофазная вспомогательная обмотка самовозбуждения, подключаемая через внешний регулятор и контактные кольца к обмотке возбуждения, размещенной на его роторе;

- два тяговых электродвигателя электромотор-колес постоянного тока с последовательным возбуждением, принудительной нагнетательной вентиляцией и встроенными датчиками частоты вращения и контроля теплового состояния;

- два силовых трехфазных мостовых неуправляемых выпрямителя, к входным зажимам которых подключены статорные трехфазные обмотки тягового генератора;

- установку вентилируемых тормозных резисторов с индивидуальными для каждого тягового электродвигателя тормозными резисторами и общим мотор-вентилятором;

- регулятор тока возбуждения тягового генератора, силовая часть которого представляет собой полууправляемый однофазный мостовой выпрямитель, к входным зажимам которого подключена обмотка самовозбуждения тягового генератора, а к выходным – его обмотка возбуждения;

- общий регулятор тока возбуждения тяговых электродвигателей (регулятор плавного ослабления поля электродвигателей). Силовая часть регулятора представляет собой управляемый трехфазный нулевой выпрямитель, включенный параллельно цепи, содержащей анодную группу одного из силовых выпрямителей и две последовательно соединенные обмотки возбуждения тяговых электродвигателей;

- силовая коммутационная аппаратура, состоящая из контакторов, обеспечивающих коммутацию силовых цепей, цепей возбуждения и реверсирование тяговых электродвигателей.

Кроме перечисленных электрических машин, установок и аппаратов в число основных компонентов электропривода входит система автоматического управления (САУ), в которую входят две подсистемы; система программного управления (СПУ) и система автоматического регулирования (САР). Регуляторы возбуждения генератора и электродвигателей также относятся к подсистемам САУ.

Система автоматического управления предназначена для управления силовой коммутационной аппаратурой и задания режимов работы системы автоматического регулирования.

Система автоматического регулирования предназначена для формирования тяговых и тормозных характеристик самосвала посредством сравнения задающих сигналов и сигналов обратной связи, поступающих отдатчиков электрических и механических параметров. Она предназначена также для регулирования токов возбуждения тягового генератора и тяговых электродвигателей в функции сигналов рассогласования между указанными сигналами.

ЭЛЕКТРИЧЕСКИЕ МАШИНЫ

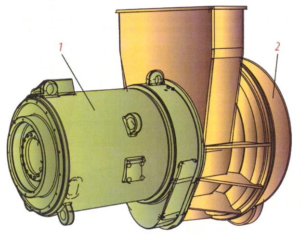

Тяговый генератор. На самосвалах устанавливается бесколлекторный одноопорный тяговый генератор переменного тока. Генератор предназначен для питания тяговых электродвигателей через выпрямительную установку, а также для питания обмотки возбуждения ротора самого генератора через систему автоматического регулирования.

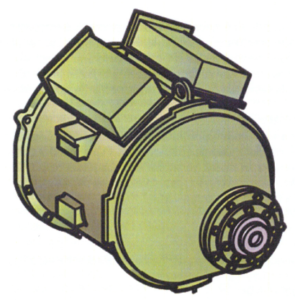

Рис. Тяговый генератор

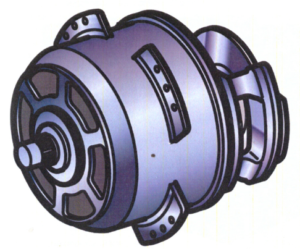

Тяговый электродвигатель. На самосвалах устанавливаются тяговые электродвигатели постоянного тока. Электродвигатели предназначены для привода колес самосвала в составе электропривода переменно-постоянного тока.

Рис. Тяговый электродвигатель

В 1992 г. был создан опытный образец автосамосвала БелАЗ грузоподъемностью 280 т с колесной формулой 4×4, т.е. все колеса автосамосвала имеют тяговые электродвигатели. При этом каждая пара электродвигателей соединена последовательно и подключена к зажимам своего силового выпрямителя. Автосамосвал прошел цикл испытаний в объединении «Якутуголь», но промышленный выпуск указанной модификации не осуществлялся.

ЭЛЕКТРИЧЕСКИЕ АППАРАТЫ

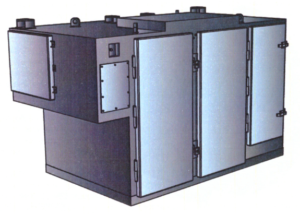

Шкаф с пускорегулирующей аппаратурой. Шкаф предназначен для выпрямления переменного напряжения, коммутации и защиты силовых цепей и цепей возбуждения тягового генератора, тяговых электродвигателей, установки вентилируемых тормозных резисторов, а также автоматического регулирования токов возбуждения тягового генератора и тяговых электродвигателей в составе электропривода.

Шкаф состоит из четырех отсеков.

Рис. Шкаф с пускорегулирующей аппаратурой

В первом отсеке расположены:

- силовые контакторы КМ4, КМ5, КМ6, КМ7;

- контактор КМ8 и автоматический выключатель QF1 цепи возбуждения генератора;

- контактор КМЗ возбуждения тяговых электродвигателей;

- реле максимального тока КА1, КА2;

- тиристоры VS1, VS2, БУТ5.2 и диоды VD3, VD4 регулятора возбуждения тягового генератора;

- резисторы R8 и R9 размагничивания генератора и диод VD20 цепи подпитки;

- измерительные шунты RS1, RS2.

Во втором отсеке расположены силовые вентильные блоки БСВ1 и БСВ2, в состав которых входят силовые выпрямители UZ1, UZ2, отсекающие диоды VD1, VD2, тиристоры VS6-VS8 регулятора возбуждения тяговых электродвигателей и тиристоры VS4, VS5 защиты против буксования электромотор-колес.

Второй отсек выполнен в виде вентиляционной шахты, обеспечивающей возможность работы расположенных в нем силовых полупроводниковых приборов, как с естественным, так и с принудительным охлаждением. В последнем случае забор воздуха для вентиляции производится через патрубок с фильтрами с передней стороны шкафа. Выброс воздуха осуществляется в воздухопровод, подсоединенный к фланцу на задней стенке шкафа

В третьем отсеке расположены:

- блоки усиления мощности БУМ-5.2 и блок трансформаторов БУТ-5.2;

- реле дублирования защит KV1;

- контактор КМ9 включения цепей начального возбуждения тягового генератора;

- силовые контакторы КМ1, КМ2;

- резистор R15.

В четвертом отсеке расположены:

- шкаф управления;

- автоматические выключатели SF1-SF3, QF2 цепей управления и вспомогательных цепей;

- контактные зажимы ХТ1, ХТ2 для подключения внешних слаботочных цепей управления шкафа;

- блок БУ-1.3, зажимы ХТ5, ХТЗ.

- модуль высоковольтных сенсоров МВС-01.

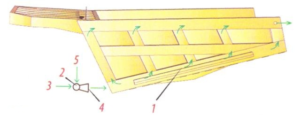

Блок вентилируемых тормозных резисторов предназначен для преобразования электрической энергии, вырабатываемой тяговыми электродвигателями в режиме электрического торможения, в тепловую и рассеяния ее в окружающую среду. Она представляет собой электродинамическое тормозное сопротивление с форсированным воздушным охлаждением.

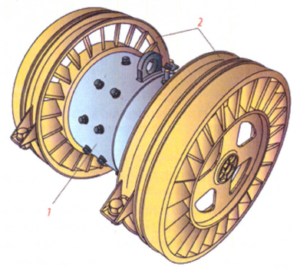

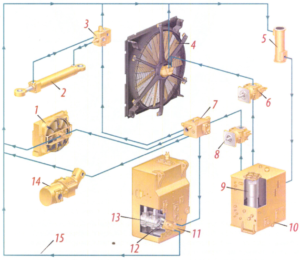

Рис. 1- электродвигатель; 2 – вентилятор

Блок состоит из двух блоков резисторов и вентилятора, приводимого во вращение электродвигателем. Каждый блок резисторов состоит из двух секций, в которых установлено по пять элементов. Элемент представляет собой фехралевую ленту, изогнутую в волнистую форму и закрепленную между изоляторами.

Блоки резисторов установлены в каркасе на выдвижных роликах, позволяющих выдвигать их для обслуживания.

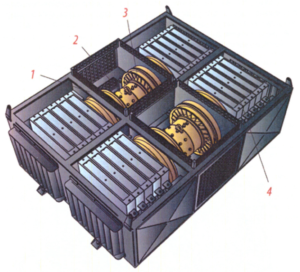

Рис. Блок вентилируемых тормозных резисторов: 1 – блок резисторов; 2 – электродвигатель; 3 – вентилятор; 4 – элемент

СИСТЕМА ВЕНТИЛЯЦИИ И ОХЛАЖДЕНИЯ ТЯГОВОГО ЭЛЕКТРОПРИВОДА

Система вентиляции и охлаждения предназначена для поддержания оптимального температурного режима работы составных частей тягового электропривода.

Система подвода охлаждающего воздуха обеспечивает забор воздуха из наименее запыленной зоны самосвала и через циклоны, смонтированные на силовом шкафу, очищенный от посторонних примесей воздух по всасывающему воздухопроводу поступает во входной патрубок тягового генератора со стороны контактных колец.

Часть воздуха используется на охлаждение тягового генератора, проходя через вентиляционные каналы (через вентиляционные отверстия в статорных листах, зазоры между полюсами ротора, полюсами ротора и статора). Пройдя через зазоры воздух выходит из генератора через защищенные сетками окна в корпусе статора, со стороны, противоположной контактным кольцам.

Остальной воздух поступает в вентилятор охлаждения тяговых двигателей и по нагнетательному воздуховоду подается в картер заднего моста и по каналам в корпусах редукторов электромотор-колес поступает для охлаждения тяговых электродвигателей. Выходит воздух через вентиляционные окна тяговых электродвигателей и отверстия в крышке люка картера заднего моста.

Рис. 1 – генератор; 2 – система вентиляции и охлаждения

В 1990—1992 гг. были разработаны и прошли карьерные испытания дизель- троллейвозы грузоподъемностью 120 т. Отличительной особенностью указанных машин являлась возможность их работы на выездной траншее от контактной сети постоянного тока номинальным напряжением 750 В (использовалась передвижная подстанция), а при работе на подъездных путях к экскаватору и в отвале питание машины осуществлялось от дизель-генераторной установки.

ХОДОВАЯ ЧАСТЬ

Ходовая часть состоит из рамы, подвески, колёс и шин.

Рамы карьерных самосвалов, выполняются сварными повышенной прочности.

Колеса. На передней оси карьерных самосвалов устанавливаются два колеса, на задней – по два спаренных на каждую сторону. На большегрузных самосвалах, перспективно применение бескамерных шин

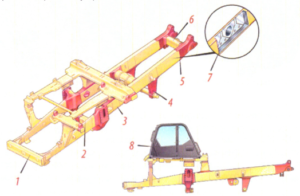

РАМА КАРЬЕРНОГО САМОСВАЛА

Применяемые на самосвалах рама и платформа сварной конструкции, характеризуются высокой долговечностью при работе в самых сложных условиях эксплуатации.

Рама карьерного самосвала сборная, коробчатого сечения состоит из следующих узлов: встроенный бампер, двух лонжеронов, наружных и внутренних балок и их распорок, образующих основную раму.

Все детали изготовлены из низкоуглеродистой стали. Низкоуглеродистая сталь обеспечивает гибкость, долговечность и стойкость к динамическим нагрузкам, особенно в условиях холодного климата.

Для обеспечения длительной и безотказной работы основных несущих элементов конструкции самосвала необходимо:

- соблюдать правила эксплуатации;

- не допускать перегруза самосвала;

- в процессе эксплуатации самосвала периодически контролировать техническое состояние рамы и платформы;

- выявленные при контрольных осмотрах дефекты (трещины, пробоины, изломы) рамы и платформы своевременно устранять.

Рис. Рама карьерного самосвала: 1 – передняя связь лонжеронов (встроенный бампер); 2 – поперечная балка; 3- лонжерон коробчатого сечения; 4 – литые детали (большие радиусы округлений и внутренние усиливающие ребра, что позволяет равномерно распределять нагрузку); 5- сварные соединения с непрерывными швами с большой глубиной провара; 6 – задняя связь лонжеронов; 7 – элементы коробчатого сечения; 8 – конструкция защиты оператора при опрокидывании машины (РОРЗ)

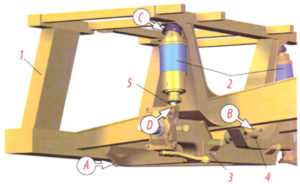

ПОДВЕСКА

Подвеска служит для амортизации ударов при загрузке и движении, что продлевает срок службы рамы и обеспечивает плавный ход машины.

Система подвески состоит из 4-х пневмогидравлических цилиндров с различной степенью упругости, которые поглощают ударные нагрузки, снижая динамику нагружения основной рамы.

Передняя подвеска – зависимая, состоит из двух пневмогидравлических цилиндров, проушины с шарниром, рычага передней оси и поперечной штанги

Рис. Ходовая часть «БелАЗ – 7555»: 1 – рама; 2 – цилиндр передней подвески пневмогидравлический; 3 – балка передней оси; 4 – штанга передней подвески; 5 – шаровая опора

Задняя подвеска – зависимая, состоит из двух пневмогидравлических цилиндров, поперечной штанги подвески, рычага заднего моста и проушины с центральным шарниром.

Рис. Задняя подвеска карьерного самосвала

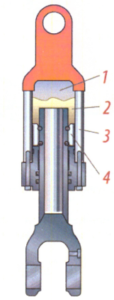

| Цилиндр подвески представляет собой пневматическую рессору поршневого типа в комбинации с гидравлическим амортизатором. Рабочим элементом в цилиндре является технический газообразный азот. В качестве рабочей жидкости в цилиндре подвески применяется жидкость амортизаторная «Лукойл – АЖ». Передние и задние цилиндры подвески аналогичны по конструкции и отличаются размерами деталей, конфигурацией паза на штоке амортизатора, количеством заправляемого масла и величиной давления газа.

Рис. Пневмогидравлический цилиндр: 1 – азот; 2 – масло; 3 – корпус цилиндра; 4 – поршень |  |

ЭЛЕКТРОМОТОР-КОЛЕСО

Компоновка привода мотор-колеса может быть осуществлена принципиально по трем схемам:

- двигатель полностью встроен в барабан колеса (мотор-колесо);

- двигатель расположен полностью вне колеса (мотор-ось-колесо);

- двигатель расположен частично вне его.

Последняя из возможных конструктивная модификация мотор-колеса осуществлена на дизель-троллейвозе грузоподъемностью 65 т Белорусского автозавода

Основными элементами схемы электропривода периодического действия автомобиля являются два двигателя мотор-колес, включенные параллельно на шины бесконтактного синхронного генератора с внешнезамкнутым магнитным потоком.

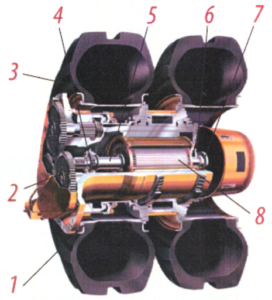

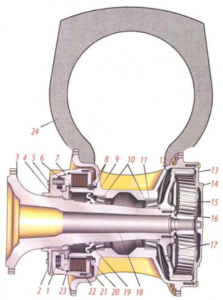

Электродвигатель встраивается в центральную часть ведущего колеса, является составной частью конструкции мотор-колеса и крепится к картеру заднего моста и включает тяговый электродвигатель 8, редуктор 2 со ступицей заднего колеса 1, тормозные механизмы рабочей 6 и стояночной 7 тормозных систем и индукционный датчик ограничения скорости.

Рис. Мотор-колесо карьерного самосвала «GEB23AC»: 1 – ступица заднего колеса; 2 – планетарный редуктор; 3 – пневматическая шина; 4 – фланец; 5 – торсионный вал; 6 – рабочая тормозная система; 7 – стояночный тормозной механизм; 8 – тяговый электродвигатель переменного/постоянного тока

Установка мотор-колес существенно повышает проходимость карьерного самосвала, так – как пробуксовка одного из колес не отражается на работе других а также обеспечивает высокие тяговые качества и проходимость машины.

До последнего времени единственно практически возможным родом тока для применения на мотор-колесе был постоянный ток, который обладает регулировочными свойствами, способными обеспечить рассмотренные выше режимы работы. Однако применение постоянного тока ограничивает возможность уменьшения габарита и веса электропривода с мотор-колесами, значение которых весьма существенно для мобильных машин.

Тормозные механизмы – дисковые, установлены на подшипниковом щите тягового электродвигателя.

Редуктор мотор-колеса – двухрядный, дифференциальный, с прямозубыми шестернями установлен в ступице заднего колеса.

ТРАНСМИССИЯ КАРЬЕРНОГО САМОСВАЛА

Интенсивное развитие силовой электроники и микропроцессорной техники создало предпосылки разработки и широкого применения электромеханических трансмиссий (ЭМТ) переменно-переменного тока на большегрузных самосвалах как альтернативы гидромеханическому приводу (ГМП).

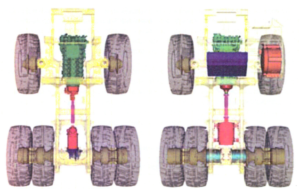

На карьерных самосвалах применяют два типа трансмиссии:

- гидромеханическую (ГМП);

- электромеханическую (ЭМТ).

Гидромеханическая трансмиссия используется на карьерных самосвалах грузоподъёмностью 20-70 т. Основной узел трансмиссии – гидротрансформатор, с помощью которого тяговое усилие на ведущих колёсах изменяется автоматически благодаря бесступенчатому преобразованию крутящего момента. В гидромеханическую передачу также входит гидродинамический тормоз-замедлитель, позволяющий поддерживать постоянную скорость самосвала на спусках и тем самым повышающий безопасность движения в условиях сложного профиля карьерных автодорог.

Электромеханическая трансмиссия применяется на карьерных самосвалах грузоподъёмностью 75 т и более. Состоит из генератора, вал которого получает вращение от дизеля, тяговых электродвигателей, приводящих в движение колёса, и системы регулирования. Применение такой трансмиссии позволяет осуществить индивидуальный привод колёс, использовать несколько осей в качестве ведущих. Элемент трансмиссии – мотор-колесо, в ступице которого монтируется планетарный редуктор. При меньшей грузоподъемности применение мотор-колес приводит к увеличению веса и стоимости машин.

Как показывает практика, при уклонах в пределах 12…15% предпочтительней использовать самосвалы с ГМП, у них лучше динамические характеристики. К.П.Д. гидромеханической трансмиссии выше, а значит, выше скорость самосвала и его производительность на единицу сжигаемого топлива. В свою очередь применение ЭМТ позволяет изменить компоновку самосвала, упростить кинематическую схему, применить индивидуальный привод на каждое колесо (мотор-колесо).

Создание тяжелых самосвалов с ГМП связано с целым рядом конструктивных проблем. Передача больших крутящих моментов требует значительного усложнения конструкции агрегатов трансмиссии и их утяжеления, вызывает удорожание машины, в том числе в процессе эксплуатации.

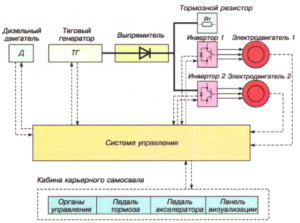

Рис.3.4. Структурная схема силового блока карьерного самосвала с ЭМТ переменно-переменного тока

Структурная схема силового блока с ЭМТ включает дизельный двигатель, приводящий во вращение тяговый генератор переменного тока, который выпрямляется, преобразуется в инверторах 1 и 2 и приводит во вращение асинхронные электродвигатели 1 и 2. Через бортовые редукторы вращающий момент передается на колеса самосвала (система «мотор-колесо»). Система управления обеспечивает работу и контроль состояния всех компонентов тягового электропривода.

Гидромеханическая трансмиссия Электромеханическая трансмиссия

Для удовлетворения потребностей многочисленных карьеров средней и малой мощности Белорусский автозавод выпускает гамму автосамосвалов с гидромеханической трансмиссией и грузоподъемностью до 90 т. Более тяжелые машины традиционно выпускают с ЭМТ (самый тяжелый – БелАЗ-75306 г/п 220 т). Однако такие мировые лидеры, как компании «Caterpillar» и «Komatsu», производят ряд тяжелых самосвалов с гидромеханической трансмиссией (самый тяжелый – модель CAT 797В г/ п 380 т), которые успешно используют на многих предприятиях. В России наиболее распространенными являются самосвалы серии БелАЗ-7540 г/п 30 т, в том числе предшественники этой серии – модели БелАЗ-7522, БелАЗ-7526, а также ветеран БелАЗ-540.

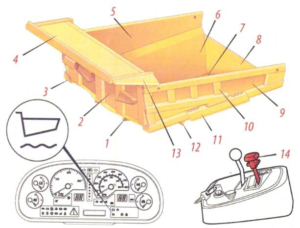

КУЗОВ КАРЬЕРНОГО САМОСВАЛА

Кузова самосвалов выполняют ковшеобразной формы (V-образной формы), сварной, из листового проката, без заднего борта и только с разгрузкой назад, угол опрокидывания обычно 55-65˚. Опрокидывание кузова – под действием собственного веса или принудительное подъемным механизмом, состоящим из коробки отбора мощности, карданной передачи, масляного насоса с краном управления, гидравлического цилиндра и системы рычагов, связанных с опрокидывающимся кузовом.

Кузов снабжён контрфорсами коробчатого сечения, обогреваемыми отработанными газами для предупреждения примерзания и прилипания горн, массы. В зависимости от рода перевозимого груза, конструктивного исполнения и способа питания различают карьерные самосвалы углевозы, тягачи с полуприцепами и прицепами, троллейвозы. Углевозы отличаются увеличенной вместимостью кузова.

При возможности организовать в карьере питание электроэнергией от контактной сети применяют троллейвозы.

Кузова изготавливаются с горизонтальным расположением ребер жесткости, что способствует равномерному распределению нагрузок на металлоконструкцию.

Модификации кузовов карьерного самосвала

а – двухскатный кузов – кузов с V – образным днищем великолепно удерживает груз. Центр тяжести находится на низком уровне, уменьшаются ударные нагрузки. Равномерное распределение груза сохраняется на крутых склонах и при плохих дорожных условиях.

Например: конструкция кузова карьерного самосвала компании «Catipillar»: V- образная форма днища с углом 8″снижает ударную нагрузку и центрирует груз. Передняя часть с углом наклона 7.5″ и задняя часть с углом наклона 16° удерживают груз на крутых склонах;

б – кузов с плоским днищем – кузов с плоским днищем и небольшим уклоном обеспечивает большую вместимость, большую высоту разгрузки.

Например: конструкция кузова карьерного самосвала компании «Catipillar»: Наличие ската в направлении кабины под углом 12*, груз хорошо удерживается на дорогах с хорошим покрытием.

в – облегченный кузов – кузов с плоским днищем обеспечивает увеличение полезной нагрузки и снижение удельных затрат.

Рис. Кузов карьерного самосвала: 1 – ребро жесткости днища; 2 – передняя стенка; 3 – угловые элементы; 4 – козырек; 5 – боковой борт; 6 – боковая стенка; 7 – днище, 8 – задний борт; 9 – листы футеровки; 10 – балки с коробчатым сечением; 11 – защитные пластины; 12 – резиновые подушки в местах опирания кузова на раму; 13 – боковая балка козырька; 14 – рычаг разгрузки

СИСТЕМА ОБОГРЕВА КУЗОВА

Для устранения примерзания транспортируемой горной массы к обшивке кузовов карьерных автомобилей-самосвалов используется обогрев кузовов отработанными выхлопными газами двигателя. Системами обогрева кузовов выхлопными газами снабжены практически все современные карьерные автомобили-самосвалы «БелАЗ», «Caterpillar», «Komatsu», «Hitachi-Euclid», «Тегех».

Рис. Система обогрева кузова: 1 – газоходные камеры кузова; 2 – эжектор; 3 -высокопотенциальный воздух от турбокомпрессора; 4 – диффузор; 5 – отработанные газы

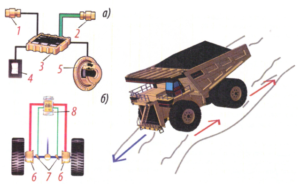

ТОРМОЗНАЯ СИСТЕМА

Карьерный самосвал оборудован рабочей, стояночной, запасной и вспомогательной тормозными системами. Рабочая тормозная система с гидравлическим приводом, разделенным на контур передних и контур задних тормозов, действует на все колеса. Она предназначена для регулирования скорости движения, остановки самосвала, создания безопасных условий эксплуатации в любых дорожных и климатических условиях.

Например: «Белаз». Рабочая система передних колес – дискового типа с четырьмя тормозными механизмами на один диск, рабочая система задних колес – дискового типа с двумя тормозными механизмами на один диск и автоматической регулировкой зазора. Диски установлены на валах тяговых электродвигателей.

Стояночная тормозная система, действующая на колеса ведущего моста, имеет гидравлический привод.

Система замедления (вспомогательная) – гидродинамический тормоз-замедлитель, смонтированный на ведущем валу гидромеханической передачи. На самосвале с многодисковыми маслоохлаждаемыми тормозами в качестве замедлителя используются многодисковые тормозные механизмы задних колес. Торможение в целях замедления осуществляется отдельной ножной педалью.

Например: «Белаз». Вспомогательная система – электродинамическое торможение тяговыми электродвигателями с принудительным воздушным охлаждением тормозных резисторов. Тормозной резистор – 2 шт., мощность – 2400 кВт.

Система автоматического управления замедлителем при работе под уклон автоматически поддерживает оптимальную частоту вращения двигателя. С помощью этой системы водитель, используя ручной замедлитель или педаль тормоза, может создавать добавочное тормозное усилие.

Для торможения автомобиля тяговые электродвигатели переводят в режим генератора. При работе в этом режиме они не поглощают, а вырабатывают электрическую энергию, которая преобразуется в тепло в нагрузочных резисторах. К недостаткам электромеханической трансмиссии следует отнести большую ее массу и малый к.п.д.

Рис. а – система автоматического управления замедлителем; б – система регулирования тяги;

1 – датчик рабочего тормоза; 2 – датчик частоты вращения двигателя, 3 – блок управления тормозом – замедлителем; 4 – выключатель системы; 5 – тормоза; 6 – рабочие тормоза; 7 – датчик частоты вращения полуосей; 8 – система регулирования тяги

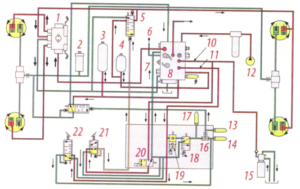

Рис. Схема управления торможением карьерного самосвала: 1- клапан системы управления тягой; 2 – гидроаккумулятор тормозной системы; 3 – гидроаккумулятор рабочего тормоза; 4- гидроаккумулятор стояночного тормоза; 5 – реле стояночного тормоза; 6 – к распределительному клапану; 7 – в гидробак; 8- тормозной клапан; 9 – батарейный коммутатор; 10 – привод стояночного тормоза; 11 – привод рабочего тормоза; 12 – тормозной насос; 13 – датчик давления тормозной системы; 14 – датчик давления педали рабочего тормоза; 15 – насос растормаживания; 16 – перепускной клапан; 17 – выключатель замедлителя; 18 – управляющий клапан; 19 – подающий соленоид; 20 – электромагнит стояночного тормоза; 21 – вспомогательный тормоз; 22 – рабочий тормоз

Рис. Гидравлическая система управления мощностью карьерного самосвала: 1 – вентилятор охлаждения заднего моста; 2 – цилиндры рулевого управления; 3 – рулевое управление; 4 – главный вентилятор двигателя; 5 – маслоохладитель; 6 – насос вентилятора; 7 – гидрораспределитель; 8 – насос; 9 – обратный фильтр; 10 – гидравлический бак контура рулевого управления; 11 – гидромотор системы охлаждения тормозов; 12 – неразъемное соединение; 13 – насосы системы охлаждения тормозов; 14 – гидромотор подачи смазки в задний мост; 15 – общий нагнетательный трубопровод

Рис. Многодисковый тормозной механизм с принудительным охлаждением:

1. Рабочие пружины; 2. Вход охлаждающего масла; 3. Кожух полуоси; 4. Выход охлаждающего масла; 5. Фланец суппорта тормоза ведущего моста; 6. Поршень стояночного и резервного тормоза; 7. Поршень рабочего тормоза и замедлителя; 8 Торцовые уплотнения; 9. Ступица колеса; 10. Конические роликовые подшипники ступицы колеса; 11. Распорная втулка; 12. Шестерня коронная с кожухом; 13 Коронная шестерня колесной передачи; 14. Крышка водила; 15. Водило колесной Передачи; 16. Стопор гайки крепления ступицы коронной шестерни; 17. Ось сателлита; 18. Полуось ведущего моста; 19. Фланец; 20. Внутреннее кольцо; 21. Многодисковый тормозной механизм; 22. Фрикционные диски; 23. Стальные рабочие диски; 24. Пневматическая бескамерная шина.

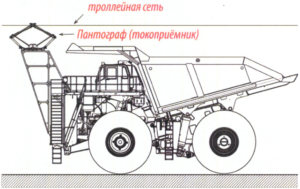

ДИЗЕЛЬ-ТРОЛЛЕЙВОЗ

Дизель-троллейвоз – грузовое автомобильное транспортное средство (автосамосвал или автопоезд в виде тягача и полуприцепа), оснащённое дизель-генераторной установкой, тяговыми электродвигателями и токоприёмным устройством для питания от контактной сети.

Предназначен для использования в крупных карьерах (производственной мощностью 10-30 млн. т/год) значительной глубины (150-250 м), при наличии повышенных и затяжных уклонов (до 8-10%), а также в нагорных карьерах. Наиболее предпочтительные участки и условия работы – выезды из карьера, постоянные или на время законсервированные борта карьера (при наличии троллейной трассы), отсутствие резких изменений направления трассы при возможно меньшем пересечении их путепроводами, ж.-д. переездами, авто-дорогами и другим транспортным коммуникациями. Тяга обеспечивается электрическими двигателями, получающими питание через токоприёмники от контактной сети (на магистральных дорогах, траншеях, выездах из карьеров) и от собств. дизель-генераторной установки (при движении по временным дорогам в забоях, на рабочих площадках уступов и отвалах). По сравнению с обычными карьерными автосамосвалами дизель-троллейвозы обладает более высокими скоростями движения на крутонаклонных трассах (на 25-35%). Возможна рекуперация энергии при движении под уклон. В несколько раз уменьшается расход топлива (в основном работает электродвигатель, дизельный двигатель служит только вспомогательным агрегатом). Общее снижение эксплуатационных расходов на транспортирование горной массы 15-20%. Масса и стоимость дизель троллейвоза (при равной грузоподъемности) на 15–20 % выше автомобильных агрегатов. Применение двойного питания требует сооружения тяговых подстанций и системы контактной сети.

Впервые троллейвозы предложены в СССР (1949) А. С. Фиделевым. Первый дизель-троллейвоз с мотор-колёсами грузоподъёмностью 75 т создан в США (1959) и работал на меднорудном карьере «Беркли» (штат Монтана). В 1967 на меднорудном карьере «Чино» (штат Нью-Мексико, США) испытан дизель-троллейвоз на базе автосамосвала М-100 (90,8 т); эксплуатировался на трассе с электрифицированным участком 400 м (производительность возросла на 18-25%, стоимость транспортирования снизилась на 12%).

В СССР первый дизель-троллейвоз изготовлен Белорусским автомобильным заводом в 1967. Дизель-троллейвоз «БелАЗ-524-792» с колёсной формулой 6×4 и грузоподъёмностью 65 т представлял собой автопоезд из двухосного седельного тягача и полуприцепа-самосвала. Мощность дизельного двигателя составляла 520 л. с. (383 кВт), напряжение контактной сети 1200 В. Высота подвески контактного провода от поверхности дороги 5000-5500 мм.

В 70-е гг. дизель-троллейвозы в СССР и за рубежом серийно не выпускались. В 80-е гг. за рубежом ввиду роста цен на дизельное топливо, а также масштабов автомобильных карьерных перевозок началось внедрение дизель-троллейвозов на крупных рудных карьерах (напр., на железорудных – «Лейк-Джинайн» (Канада), и «Сайшен» (ЮАР), меднорудном – «Пхалаборва» (ЮАР), и др.). Большинство машин создано дооборудованием и модернизацией выпускаемых автосамосвалов с электрической трансмиссией и грузоподъёмностью 90,8-135 т.