3.2. Рынок шарнирно-сочлененных самосвалов в России

Родиной внедорожных самосвалов с шарнирно-сочлененной рамой (англ. ADT – Articulated Dump Truck) является Швеция. В 1959 году совместными усилиями фирм Lihnells Vagn AB и Bolinder-Munktell , являвшейся подразделением компании AB Volvo, был создан первый в мире шарнирно-сочлененный самосвал. Однако, не имея привода на все колеса, он не отличался хорошей проходимостью. В 1966 году был разработан первый самосвал с полным приводом – DR631. В 1967 году в производство запустили самосвал DR860, который, как и его последователь DR861, стал самой продаваемой машиной своего класса в мире. Тесная связь двух компаний привела к их слиянию в 1974 году и смене названия на Volvo BM.

Первый самосвал с полным приводом BM Volvo DR631

За многие десятилетия производства их конструкция эволюционировала, достигнув совершенства и схожести инженерных решений у большинства выпускающих их компаний с мировым именем. Рама сочлененного самосвала состоит из двух секций и шарнирного гидрофицированного механизма сочленения. На передней полураме размещен силовой агрегат, передний мост и кабина, на второй – кузов с механизмом разгрузки и два моста.

Сочлененная конструкция дает возможность частям рамы перемещаться относительно друг друга в горизонтальной и вертикальной плоскостях, что улучшает проходимость машины и помогает избежать больших нагрузок на механизмы во время преодоления неровностей, так как колеса находятся в постоянном контакте с поверхностью. Взаимное перемещение полурам в достаточно широком диапазоне позволяет сочлененным самосвалам работать на пересеченной местности со сложным рельефом.

В Россию первые самосвалы с шарнирно-сочлененной рамой были завезены в середине 90-х годов, это были машины марки Volvo. Тогда, собственно, и началось знакомство российских эксплуатационников с необычной техникой. Ведь прежде ни в Советском Союзе, ни в постсоветской России такие самосвалы серийно не выпускалась.

До экономического кризиса 2008 года емкость российского рынка сочлененных самосвалов увеличивалась быстрыми темпами. Импорт новой и бывшей в эксплуатации техники в 2008 году вырос до 184 единиц. В 2013 году был зафиксирован рекорд поставок – 347 самосвалов. В последующие годы поставки держались на уровне 200-250 машин в год.

Исторически российский рынок шарнирно-сочлененных самосвалов сформировался благодаря зарубежной технике. В начале 2000-х наши машиностроители тоже стали проявлять интерес к тематике шарнирно-сочлененных самосвалов.

В первой половине 2000-х завод “Челябинские строительно-дорожные машины” разработал, испытал и подготовил к серийному производству трехосный самосвал ВДС-25 (6х4) грузоподъемностью 25 т и 16-тонный двухосник ВДС-16 (4х4).

ВДС-25

На обеих машинах применялась балансирная подвеска колес, гидромеханическая трансмиссия ZF, двигатель ЯМЗ. Кузов имел малую высоту погрузки и позволял производить разгрузку на значительном расстоянии от задних колес. Габаритная ширина и полная масса этих самосвалов позволяла им передвигаться и по дорогам общего назначения. Самосвал по желанию заказчика мог быть оснащен мостами RABA, системой FOPS-ROPS, рулевым управлением Danfoss и кондиционером Konvekta. Конструкторские службы завода также вели разработку перспективных моделей спецтехники на базе самосвалов ВДС-16 и ВДС-25 для горнодобывающей, лесной и других отраслей промышленности. Однако в серию челябинские самосвалы не пошли.

ВДС-25

Спустя годы влиться в ряды производителей шарнирно-сочлененных самосвалов решила компания “ЧЕТРА”. В 2013 году ею был представлен концепт С-33, выпущенный на чебоксарском заводе “Промтрактор”. По словам представителей предприятия, в создании С-33 был учтен опыт ведущих мировых производителей сочлененных самосвалов. Машина оснащалась трансмиссией и мостами ZF, шинами Mitas, блоками клапанов и узлами гидравлики трансмиссии PMC Polarteknik, рулевым управлением Eaton. Кузов самосвала был изготовлен из высокопрочной стали Hardox 450. Привод – от 6-цилиндрового двигателя Cummins мощностью 457 л.с. Грузоподъемность составляла 33 т. Кабина соответствовала стандартам безопасности ROPS/FOPS.

Серийное производство самосвала С33 было запланировано на 2016 год. После запуска в серию самосвала в существующей комплектации планировалось решить вопрос по импортозамещению основных узлов, таких как двигатель и гидравлика. На тот момент в Концерне “Тракторные заводы”, куда входил “Промтрактор”, активно велись работы по установке комплектующих российского производства на всю серийную технику. В итоге С33 должен был стать значительно дешевле импортных аналогов. Увы, машина так и не вышла из стадии прототипа.

“ЧЕТРА” С-33

Петербургский тракторный завод в 2014 году дебютировал с сочлененным самосвалом, разработанным на базе перспективного тракторного модуля “Кировец” К-708. 2-осный самосвал К-708.2 имел грузоподъемность 20 т. Особенностью этой машины была ширина 2,5 м, что позволяло эксплуатировать ее как на бездорожье, так и на дорогах общего пользования. Первый образец самосвала был изготовлен по заказу одной из компаний топливно-энергетического комплекса. ПТЗ также планировал выпускать модели грузоподъемностью 30 и 40 т на 3-осных шасси. В настоящее время сочлененные самосвалы не значатся в перечне серийной продукции завода, хотя руководство ПТЗ меня заверило, что эта тема по-прежнему актуальна.

“Кировец” К-708.2

В 2021 году сразу два российских предприятия представили свои новейшие разработки в области шарнирно-сочлененных самосвалов.

ПАО “КАМАЗ” в содружестве МГТУ имени Баумана создало сочлененный самосвал “Геркулес”. Его грузоподъемность – 35 т. Привод – гибридный, дизель-электрический. Мощность дизельного двигателя – 542 л.с. Мощность тягового электродвигателя – 480 кВт.

Самосвал КАМАЗ-6561, получивший имя «Геркулес», не совсем обычный шарнирный сочленённик. Во-первых, машина выполнена по схеме «последовательный гибрид». Это во многих отношениях автономный дизель-электрический гибрид с ДВС.

Двигатель внутреннего сгорания приводит в действие электрический генератор, который даёт энергию для тягового электродвигателя или заряжает АКБ. Привод осуществляется от генератора, либо от блока заряженных аккумуляторных батарей. А прямого привода от ДВС нет!

При подъёме машины из карьера с грузом энергия идёт как от двигателя, через генератор, так и из блока батарей. А при спуске энергия, затраченная при подъёме, возвращается в АКБ, пусть не в первоначальном объёме, но всё же – даёт экономию за счёт рекуперации. Техническое решение позволяет снизить потребление топлива на 15%.

Может возникнуть впечатление, что внедрение последовательного гибрида – не совсем правильное техническое решение, ведь системы с ДВС не перспективны, а значит, спроса на такую технику в Европе не будет. Но если вместо солярки использовать газ или водород, то это меняет ситуацию в корне.

Схема привода оказалась более громоздкой, чем у классического самосвала. Она непривычна для потенциальных заказчиков, но позволяет обойтись без использования единственно возможной для таких машин гидромеханической АКП, которые в нашей стране не производятся.

При использовании водородного топлива сочленённый самосвал сможет преодолевать от одной заправки до 800 км и при этом токсичность выхлопа у него будет нулевой!

Последовательный гибрид

В автомобилестроении используются различные гибридные схемы. Все рассматривать мы не будем, в рамках этой статьи нам важно понять, из чего состоит и как действует последовательный гибрид.

В последовательном гибриде на трансмиссию воздействует только электродвигатель. ДВС приводит в действие генератор, который вращает электродвигатель и заряжает аккумуляторную батарею. Последовательный гибрид работает временами на чистом электричестве при заряженной аккумуляторной батарее и поэтому его часто называют электромобилем с увеличенным запасом хода (Range-Extender).

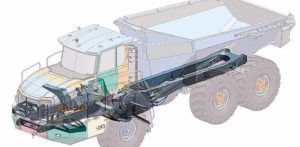

Рама КАМАЗ-6561

ДВС и блок АКБ расположены в передней части, электродвигатель – в задней

В схеме «последовательный гибрид», ДВС, по сути, не связан с колёсами. Конструкция не нова, по такой схеме собирались самые первые гибриды в истории автомобилестроения (её придумал в 1899 году сам Фердинанд Порше). Главным преимуществом такой схемы является возможность с места развить максимальный крутящий момент. Вот почему наибольшее распространение подобные конструкции получили среди тяжёлой карьерной техники и железнодорожного транспорта, где максимальный крутящий момент необходим сразу. Но в отличие от легковых собратьев, карьерные гиганты не используют в схеме подключения АКБ, ввиду их большой массы.

Интересен самосвал-вездеход “Ямал” В-4520 (4х4) грузоподъемностью 20 т производства ООО “Ямалспецмаш”, который был представлен на выставке “СТТ EXPO 2022”. С виду – почти КАМАЗ. Та же кабина, тот же самосвальный кузов. Ключевое отличие заключается в раме – она шарнирно-сочлененная. Как таковой упругой подвески у вездехода нет: задний мост жестко крепится к раме, а передний – качающийся, закреплен на шарнире. На данном экземпляре стоит 300-сильный двигатель Cummins ISB 6.7 производства “КАММИНЗ КАМА”, АКПП Allison, раздаточная коробка ZF, мосты от трактора К-744 “Кировец”. В перспективе к “Ямалу” планируют приладить камазовский двигатель V8 и гидромеханическую коробку МЗКТ. По другим компонентам рассматриваются варианты параллельного импорта.

“Ямал” В-4520

Машиностроительный завод “ТОНАР”, специализирующийся на производстве прицепной техники и технологических большегрузных самосвалов, также не остался в стороне от актуального тренда.

Созданный на предприятии сочлененный самосвал “ТОНАР” Т-35 имеет грузоподъемность 35 т. На нем установлен 6-цилиндровый рядный дизельный двигатель Cummins QSZ13 рабочим объемом 13 л мощностью 410 л.с. В паре с двигателем агрегируется автоматическая гидромеханическая коробка передач Allison 4500. Подвеска самосвала – на резиновых упругих элементах, что нетипично для классических зарубежных сочлененных самосвалов. “ТОНАР” достаточно давно применяет такую конструкцию на другой внедорожной технике и считает ее вполне оправданной – простой, доступной по цене и надежной. Помимо 35-тонника предприятие планирует выпускать модификацию грузоподъемностью 45 т. Обе машины максимально унифицированы между собой, отличаясь по сути только кузовами и колесами.

Первый шарнирно-сочлененный самосвал Т-35 (еще на “недружественных” агрегатах) в настоящее время проходит испытания в карьере. Испытания показали, что самосвал Тонар может стать серьезным конкурентом зарубежным аналогам. Автомобиль демонстрирует хорошие показатели по производительности и экономической эффективности, при этом имеет более доступную цену по сравнению с иностранцами, а также доступное сервисное обслуживание и запасные части.

Второй самосвал можно было увидеть в конце мая в Москве на выставке “СТТ EXPO 2022”. В производстве находится еще несколько машин. Согласно контракту до конца этого года “Тонар” поставит заказчику 10 шарнирно-сочлененных самосвалов. Помимо этого заключен следующий контракт на поставку еще 30 машин.

Второй “ТОНАР” Т-35

В 2022 году в сложившихся условиях агрегаты из недружественных стран заменены на китайские аналоги – двигатель Yuchai мощностью 480 л.с. и коробку передач Fast Gear. Все металлоконструкции “Тонар” производит на собственных мощностях – рамы, кузова, кабины. Сейчас осваивается выпуск мостов и раздаточной коробки. В течение 1,5-2 лет будет поставлена на производство собственная гидромеханическая коробка передач.

Кстати говоря, на предприятии не собираются ограничиваться только шарнирно-сочлененными самосвалами, помимо них будет освоена линейка сочлененных машин для подземных работ. До недавних пор в этом сегменте была представлена в основном импортная техника.

Белорусы тоже в деле?

Конкуренцию новым “Тонарам” могли бы составить самосвалы белорусского производства: у БЕЛАЗ-Холдинга в продуктовой линейке есть сразу три шарнирно-сочлененные модели грузоподъемностью 27 (МОАЗ-75041), 36 (МОАЗ-7506) и 50 тонн (МОАЗ-75035). Все три выпускаются на Могилевском автозаводе, который входит в состав холдинга.

По характеристикам к “Тонару-7507” очень близок полноприводный МОАЗ-7506, о постановке в производство которого было заявлено еще осенью прошлого года. Этот самосвал оснащен 450-сильным турбодизелем и гидромеханической трансмиссией с электронным управлением (в каталоге и листовках производителей холдинг сейчас не указывает).

Снаряженная масса у МОАЗ-7506 больше – 36.000 кг. Перевозить он может 36.000 кг груза. Емкость кузова – 17 куб.м (22,4 куб.м с шапкой). Габаритные размеры: длина – 11.026 мм, ширина – 3480 мм, высота – 3760 мм. Подвеска переднего моста – пневмогидравлическая (в то время как у “Тонара-7507” более простая на резиновых упругих элементах); среднего и заднего – механический балансир. Максимальная скорость – 50 км/ч.

Есть полноприводный самосвал-землевоз с ломающейся рамой и у холдинга “Амкодор” – модель 20232. Его грузоподъемность – 24.000 кг (снаряженная масса – 22.135 кг). Однако разрабатывался этот самосвал под импортные двигатели – может устанавливаться 308-сильный Deutz TCD 2013 L064V или Cummins QSL8.9 мощностью 305 л.с. Так что “Амкодору”, видимо, еще предстоит поработать над импортозамещением этой модели.